Just In Time, Just In Case, 비용에서 위험으로

과거 기업들은 ‘적시 생산(Just-In-Time)‘ 공식에 기반을 둔 공급망 관리 시스템을 운영했습니다. 하지만 JIT (편의상 이렇게 쓸게요) 대신 돌발적인 상황/사태가 자주 발생하는 지금 같은 때 만약의 사태에 대비하는 것에 초점을 맞춘 ‘Just-In-Case’ 방식으로 전환하는 추세입니다.

공급망관리

글로벌 공급망 변화

비용에서 ‘위험’으로

Just In Time에서 Just In Case로

코로나19 확산 이전 공급망 관리의 기본 전제는 ‘비용 최소화’, ‘고효율’이었습니다. 수요 변화에 빠르게 적응하도록 재고를 최소화했으며 임금과 세금이 싼 지역으로 생산 거점을 옮겨 다녔습니다.

그러나 이런 공급망 관리 전략은 팬데믹 기간에 엄청난 약점을 노출합니다. 공급망 단계마다 코로나19로 차질이 생길 경우 수요 변화에 맞춰 제때 생산하고 판매하기가 어려운 것입니다. 특히 저임금을 위해 먼 나라에 세운 생산 공장들은 코로나19가 퍼질 때마다 가동이 멈췄습니다. 결과적으로 전 세계 기업들은 팬데믹 기간 동안 해결되지 않은 여러 공급망 걸림돌, 그리고 아이러니하게도 살아난 경제로 이어지는 물류 병목 현상에 직면했습니다. 자동차 생산 라인은 반도체 부족으로 중단되었고, 주류 증류소는 병이 바닥나고 백화점에는 크리스마스 재고가 부족했고 일부 국가의 슈퍼마켓에는 식료품도 부족했습니다.

이러한 문제들은 결과적으로 기업의 기존 공급망 전략의 재고를 이끌었습니다. 팬데믹 사태로 기존 공식이 더 작동하지 않게 되자 기업들은 만약을 대비한 재고 관리가 필요하다는 인식을 갖기 시작한 것입니다.

주요 기업들은 ‘비용 최소화, 적시 공급’(just in time)에서 ‘복원력 중시, 만약의 경우 대비’(just in case) 전략으로 구조적인 방향을 아예 바꾸는 모습입니다. 먼저 재고 최소화에서 재고 확대로 눈을 돌리고 있습니다. 글로벌 컨설팅 회사인 맥킨지(McKinsey&Company)는 지난해 11월 ‘코로나19가 공급망을 재편하는 방법’ 보고서에서 “다양한 산업과 지역의 고위 경영진 약 70명을 설문조사(2021년 2분기 시행)한 결과 61%가 지난 1년간 중요 제품의 재고를 늘렸다고 응답했다”고 밝혔습니다.

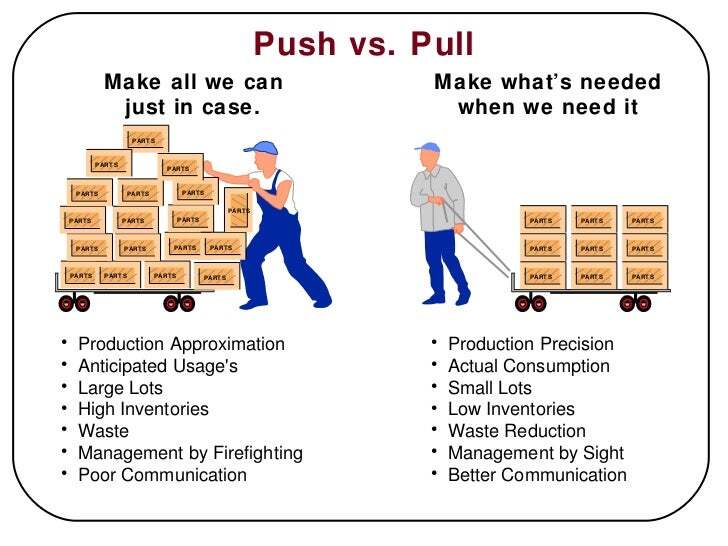

※ Just-In-Time 이란?

기본 개념은 낭비를 피하는 것으로 생산 과정에서 필요한 때에, 필요한 것을, 필요한 만큼만 생산함으로써 생산시간을 단축하고 재고를 최소화해 낭비(창고 및 인력 비용 같은)를 없애는 시스템

수많은 글로벌 기업들이 선두로 공급망 전략을 바꾸고 있습니다. 이러한 변화는 팬데믹과 뒤이은 공급망 충격에 의해 주도되고 있습니다. 다른 한편으로는 중국과 서방 국가 간의 지정학적 긴장과 탄소 배출을 줄이기 위해 기업에게 가하는 압박이 강화되고 있다는 것을 반영합니다. 수만 가지의 작은 변화가 사물의 설계, 제조 및 판매 방식을 근본적으로 바꾸고 있습니다. 국내에서는 ‘이 기회에 코로나19 불확실성뿐만 아니라 미·중 무역 갈등 및 저탄소 경제 전환까지 미리 대비해야 한다’는 인식이 강해지고 있는 분위기입니다. 코로나19가 결정적 계기가 됐지만 과거와 같은 공급망 유지 전략으로 돌아가기 어렵게 하는 새로운 환경이나 변수들이 앞으로도 널려 있다는 것을 짐작할 수 있습니다.

하이네켄처럼 생산 거점까지 손을 대는 곳도 여럿인데요. 또 다른 예로 지난해 말 글로벌 의류업체 휴고보스는 동남아시아 생산 의존도를 줄이고, 유럽 인근 지역 생산 능력을 확대하는 계획을 내놨습니다. 반도체 공급 문제에 직격탄을 입은 자동차 업계에서 특히 변화의 조짐이 뚜렷하게 나타나는데요. 대표적인 사례가 도요타자동차입니다. 사실 JIT는 도요타 생산 방식에서 비롯됐다고 할 수 있는데 최근에는 적시 생산에서 탈피한 대표적인 성공 사례로 평가받습니다. 과거 부품이 필요할 때 공장에서 바로 생산하는 방식을 채택했던 도요타는 코로나19 발생 후 차량에 사용되는 반도체를 4개월 치 미리 비축한 덕분에 반도체 공급 피해를 줄일 수 있었다고 합니다.

포드와 GM 역시 칩에 대한 접근성을 개선하기 위해 반도체 업체들과 기존의 단순 공급 계약이 아닌 파트너십을 구축하기 시작했습니다. 독일 라이벌인 폭스바겐은 주요 공급업체와의 계약 기간을 연장하는 방안을 검토하고 있으며, 중국 에너지 그룹은 기존 정상 기간의 두 배 이상인 20년까지 연장되는 액화천연가스 계약을 서두르고 있습니다. 맥킨지의 최근 설문조사에 따르면 지난해 2분기 응답 기업의 61%가 주요 제품 재고를 늘렸고 55%는 최소 두 곳 이상의 공급처를 확보하기 위해 조처한 것으로 집계됐습니다.

맥킨지가 공급망 고위 경영진을 대상으로 실시한 설문조사에서 73%의 기업이 공급망으로 인해 변화가 필요한 문제들 [예를 들면 부품 부족에서 배송 지연에 이르기까지]에 직면했다는 사실을 발견했습니다.

최근 다국적 기업들이 ‘로컬을 위한 로컬’ 공급망을 구축하는 방안에 주목하고 있습니다. 코로나19 여파로 인한 물류대란으로 지구 반대편에 있는 저비용 국가의 공장에서 만들어 제품을 배송하는 기존 공급망의 이점이 사라졌기 때문입니다. 이미 고조되는 미중 긴장을 피하기 위해서 또는 인센티브 같은 다른 이유로 지역 네트워크를 구축할지 여부를 이미 모색하고 있던 경영진에게 코로나 팬데믹은 결정적인 계기가 되었습니다. 앞선 맥킨지 조사에서 설문 응답 경영진의 15%는 지난 1년간 ‘니어쇼어링(생산 기지 인접 국가 이전) 및 공급 기반 다변화’를 이미 실행했다고 답한 것으로 나타납니다.

다국적 기업들은 이제 “로컬을 위한 로컬” 공급망에 대해 이야기하고 있습니다. 다시 강조하자면 원인 중 하나는 물류 문제로 인해 지구 반대편에 있는 저가 공장에서 제품을 배송하는 이점이 사라졌기 때문입니다. 이제 중국에서 생산된 신발 한 켤레를 상하이에서 로스앤젤레스로 배송하는 데 대략적으로 28일에서 52일이 소요됩니다. 시간뿐만이 아닙니다. 신발을 받기까지 총비용은 한 켤레당 1.77달러 증가했습니다.

이 같은 문제가 신발 제조에만 국한된 것이 아닙니다. 시장조사업체 레피니티브에 따르면 팬데믹 이후 글로벌 공급업체들의 납품 소요시간은 계속 악화 수준을 보여줬습니다. 이에 신발은 물론 자동차, 백신에 이르기까지 모든 업종의 제조업체와 소매업체들이 소비자와 가까운 곳에 생산기지를 두는 공급망의 이점에 주목하기 시작했습니다.

예를 들어 북미의 경우 Ford와 한국의 SK 이노베이션이 최근 켄터키에 58억 달러 규모의 리튬 이온 배터리 공장을 건설할 계획을 발표했고 인텔이 반도체 제조업에 200억 달러를 투자하기로 약속해 유럽 대륙의 제조에 대한 관심을 되살리고 있습니다. 일부 업종의 공급망을 국가 안보로 인식한 각국 정부가 기업들에 지급하는 각종 혜택을 늘린 것도 이러한 ‘로컬화’를 부추기는 요소로 꼽히고 있습니다. 주요국의 생산거점 유치 인센티브도 코로나19로 인해 글로벌 공급망에서 세계화 대신 ‘로컬화’가 부각되고 있는 것입니다. 대표적인 분야가 코로나19 백신 생산을 포함한 바이오제약 분야입니다.

‘만약’의 위험을 위한 공급망 관리

이처럼 공급망 리스크는 갈수록 커지고 있고 아예 제거할 수 없습니다. 그런데 글로벌 공급망은 더 복잡해지고, 넓어지고, 길어지고 있습니다. 즉 아주 취약해지고 있습니다. 더 근본적인 문제는 팬데믹, 자연재해, 테러리즘, 무역분쟁 등의 통제 불능 요인들로 인해 이러한 쇼크가 반복될 것이라는 점입니다. 우리는 그동안 ‘리스크’에 대해 자주 얘기했습니다. 특히 작년 수에즈 운하 좌초 사건이 발생한 이후 지속적으로 기업들의 기존 공급망 관리 전략 및 방식이 위기 발생 시 어떠한 문제들을 유발할 수 있는지에 대해서요.

그렇다면 어떻게 대응하는 게 좋을까요? JIT 또는 JIC 방식 중 어느 것을 선택하기보다 균형을 맞추며 궁극적으로 공급망의 탄력성 (Resilience)과 효율성(Efficiency)을 잡아야 합니다. 공급망의 탄력성은 생산기지를 이전하는 방법 외에도 예측 분석, 투명성 강화, 다층적 공급망 구조 등의 기술적인 해결책을 통해 강화할 수 있습니다. 효율성 역시 기술력과 혁신적인 조직 구조로도 높일 수 있습니다. 탄력적이고 효율적인 공급망을 구축하기 위해 이제 변화를 해야 합니다. 공급망 관리 조직에 빅데이터, AI(인공지능), 클라우드 기술, 모바일 기기 등을 활용한 디지털 전환이 필요합니다. 즉 디지털 공급망 관리를 해야 합니다. 실제로 많은 기업들이 클라우드 기반의 공급망 운용 프로그램을 활용해 공급망 전 과정의 투명성과 통제력을 강화하고 있습니다.

대표적인 예로 다국적 소비재 기업 P&G를 얘기할 수 있는데요. P&G는 지역, 제품, 배송 등을 총망라한 클라우드 기반 실시간 데이터 통합 시스템을 운영하여 배송 지연, 재고량 확인, 기상 예보 같은 모든 상황을 파악하여 리스크를 관리하고 있습니다.

JIT & JIC

While inventory creates a safety net for companies, maintenance and potential waste of resources can have significant implications for companies and the environment. Manufacturers must evaluate and analyse each market and determine whether a JIT or JIC strategy is the best to follow.

JIT and JIC are two production strategies used by manufacturers that have both advantages and disadvantages to them. A manufacturing company will choose one of these strategies to follow for many reasons that include the products they are producing, the nature of the market and the nature of the economy.

JIT vs JIC

Just in Time (JIT)

A situation where a company does not allocate space to the storage of components or completed items,

Instead orders or manufactures them when required.

Large storage areas are not needed

Items that are not ordered by customers are not made.

Advantages

Storage – no space required thus reducing costs

Efficiency – Highly flexible, easy set-up for short runs (because of cell production)

Stock control – none required also no left over stock one the product becomes obsolete.

Waste – elimination of waste due to overproduction, left over stock, idle time, product defects and material processing.

Traditions – Factory organised in cells/modules instead of departments based on function

Disadvantages

Reliability – Part will need to be made, things could go wrong, delay in manufacture and transport to consumer

Capital investment – high but machinery could be used for a variety of products

Distribution – small delay as consumer waits for the manufacture and distribution.

Just in Case (JIC)

A company produces a small stock of components or products and stores them as inventory.

This is Just-InCase a rush order comes they have ready supply.

Some products included may be products or components that take a long time to produce therefore reducing customer wait time.

Advantages

Distribution – no delay as as parts are available.

Reliability – Part is ready to be sent and probably has passed quality control.

Market demand – manufacturer is able to keep up with a change in market demand

Disadvantages

Efficiency – Not as effeiecwet as it is organised in departments often offsite.

Capital investment – high but machinery could be used for a variety of products

Storage – space required thus increasing costs

Waste -some waste due to overproduction, left over stock, product defects and material processing.

Traditions – Factory organised in departments based on function usually offsite bringing about added costs and transportation time

Stock control – required also, may left over stock one the product becomes obsolete or market direction changes.

International Mindedness

Effective business processes and practices developed in some countries have been exported successfully.

Theory of Knowledge

Manufacturers decide whether to pursue JIT or JIC as a production strategy depending on their perception of where the market is going. To what extent do different areas of knowledge incorporate doubt as a part of their methods?

잡스9급 PDF 교재

✽ 책 구매 없이 PDF 제공 가능

✽ adipoman@gmail.com 문의

✽ 유튜브 강의